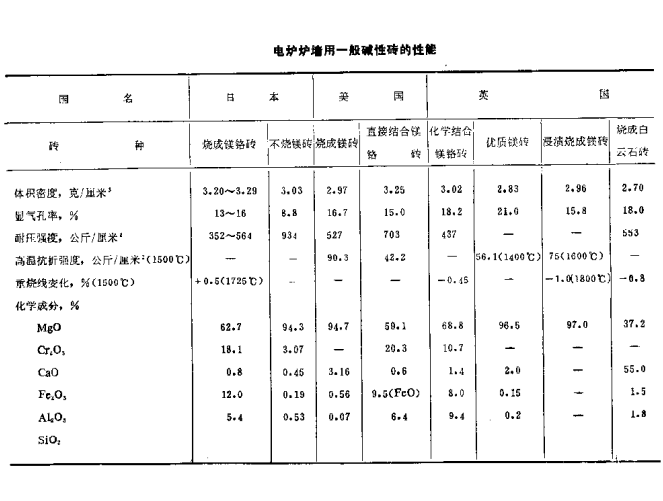

电炉炉墙用耐火材料,电炉炉墙一般采用碱性砖砌筑。日、美等国的电炉,通常采用不烧镁铬砖、直接结合或再结合镁铬砖、电熔镁铬砖、浸渍烧成镁砖、镁碳砖或碳砖等,砌筑成综合炉墙,使用效果较好;除此之外,苏联电炉炉墙广泛使用方镁石砖,西欧一些国家则用焦油结合白云石砖或沥青浸渍烧成白云石砖。下表为电炉炉墙用一般碱性砖的性能。

普通电炉炉墙主要采用镁砖、白云石砖和方镁石砖砌筑,生产中损毁较少,使用寿命较长,基本上不影响生产;超高功率或冶炼特殊钢的电炉炉墙,则用镁铬砖和优质镁砖砌筑,使用效果较好。

电炉炉墙渣线区和热点部位是整个炉墙的薄弱环节,各国从材质与结构方面做了大量的工作,其主要技术措施就是采用高级碱性砖及镁碳砖,或者采用水冷炉壁。

日本1973年电炉炉墙的平均寿命为238炉次,炉墙热点部位寿命约为120炉次;西德电炉炉墙采用白云石砖砌筑时,使用寿命为99炉次,改用镁砖和镁铬砖砌筑后,使用寿命约为223炉次。

在1976年之前,国外电炉炉墙渣线区和热点部位普遍采用电熔镁铬砖、直接结合或再结合镁铬砖等材料砌筑。例如,西德电熔镁铬砖用量占全炉衬材料用量的25%左右,美国超高功率电炉炉墙90~95%的渣线区和热点部位是采用电熔镁铬砖砌筑的,日本也是如此。这些电炉的一般炉墙平均寿命约为250炉次,热点部位炉墙寿命仅为160炉次左右,耐火材料单耗约为3.4公斤/吨钢。炉墙损毁原因,主要是这些砖受熔渣侵蚀后,在工作面后边形成变质层,产生结构剥落而降低使用寿命。

最近十年来,在电炉炉墙渣线区和热点部位广泛采用镁碳砖砌筑,使用寿命成倍的提高,显示了该砖的耐高温和抗渣蚀两大优点,是今后的发展方向。

日本某厂在50吨电炉炉墙热点部位,采用一般碱性砖砌筑时,使用寿命约为124炉次。当改用含碳20~30%的镁碳砖时寿命可达243炉次。一般来说,镁碳砖的抗侵蚀性能比直接结合砖高0.5~2.0倍,热震稳定性和导热性也比较好,但易氧化,使用时要采取一定的措施。

美国初期生产镁碳砖时,系采用杂质含量多的镁砂和沥青结合剂,并添加适量的无定形碳制成的。该砖的理化性能虽比日本镁碳砖好,但实际使用寿命仅为日本产品的二分之一。后来美国改用高纯镁砂和鳞片状石墨作原料、用改性树脂作结合剂,生产镁碳砖,获得了良好的使用效果。

目前,在电炉炉墙上除采用镁碳砖以提高寿命外,国外还较多的采用水冷炉壁或进行热喷补,使炉墙损毁趋于均衡,延长使用寿命。

电炉用水冷箱或水冷套系采用铸钢件或钢板制作的。西德某公司设计的电炉墙冷却系统,可使渣线以上的80%炉墙得到冷却。在使用时,水冷箱或水冷套的内表而喷涂一层耐火喷涂料,以便挂渣形成保护层,该种炉墙使用寿命为300~400炉次,其寿命主要取决于渣线区未冷却炉墙的损毁程度,耐火材料单耗能降低50~90%;另一办法是在水冷系统内侧砌一层镁碳砖以保护水冷件,这种炉墙在无中修的情况下,能使用400炉次以上。

日本50吨以上容量的电炉,几乎均采用水冷炉壁进行冶炼操作,而25吨以下容量的电炉,则较少使用水冷炉壁。

过去,加金大某厂电炉水冷壁曾经发生过“爆炸”事故,影响了这一技术的推广。例如,美国直到1978年才开始采用水冷壁技术,现在已有50%以上的大中型电炉在热点部位安装了水冷壁或水冷套,使炉墙寿命达到了1000炉次左右。

目前,美、日等国的大中型电炉炉墙热点部位普遍实行了水冷却,而且向整个炉墙水冷化方向发展。但是,功率较小的电炉炉衬实行水冷却后,能耗增加10%左行,而耐火材料单耗的降低和生产率的提高所增加的收入,补偿不了电能的消耗。因此,小功率电炉炉墙热点部位,主要是采用镁碳砖砌筑,经济效益较好。

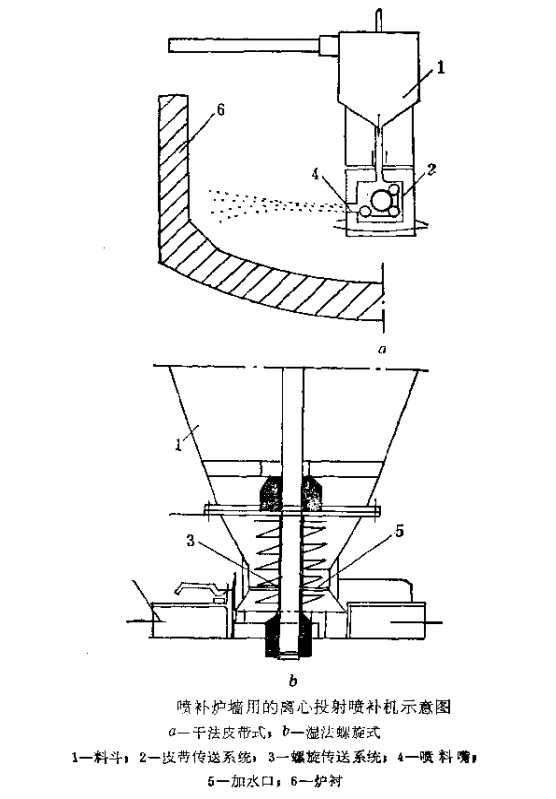

电炉炉衬的喷补,其材质和设备与转炉和平炉用的基本相似,不再重述,有的国家根据电炉特点专门设计了喷补炉墙用的离心投射喷补机,如下图所示。图a为干法皮带式旋转离心投射喷补机,下图b为湿法螺旋式旋转离心投射喷补机。

应当指出,这两种旋转离心投射喷补机的喷料嘴系统能水平回转360°,并借助于升降机构可对炉墙的任何部位进行喷补,工作效率高,喷补层质量好,但不适用于局部修理。

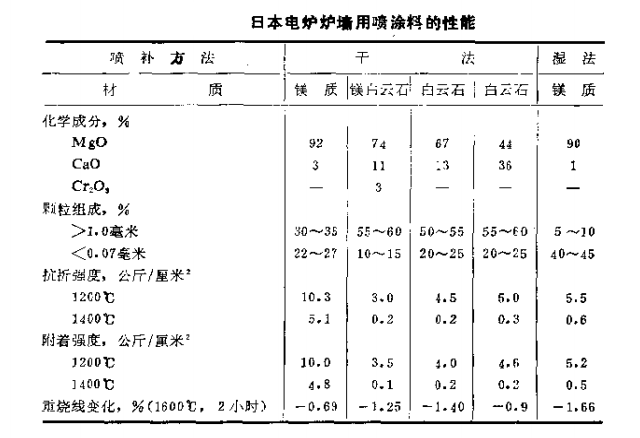

下表为日本电炉炉墙用喷涂料的性能。

电炉用耐火喷涂料一般用磷酸盐作结合剂,使用效果较好。同时,镁质耐火喷涂料的使用效果比白云石质的好,前者喷补一次能冶炼4炉钢,每吨钢耐火材料消耗为4.67公斤;后者是每炼一炉钢必须喷补一次,耐火材料单耗高达14公斤/吨钢左右。

- 上一篇:炼钢电炉炉衬耐火材料的损毁机理

- 下一篇:电炉炉底和出钢槽用耐火材料的性能要求