碱性耐火砖在真空加热钢包精炼法用耐火材料的应用,钢包精炼就是将粗炼的钢水装入钢包中置干真空室进行加热等冶金操作而获得高质量的产品。这时钢包已由贮运容器变成了冶炼设备,因此钢包衬里一般采用碱性耐火砖代替传统的硅酸铝质材料。

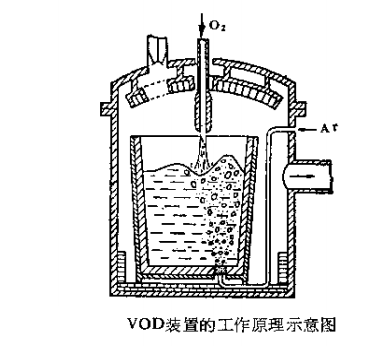

VOD法广泛用于不锈钢的生产,也能对一般钢进行真空脱气处理。VOD装置与钢包脱气装置基本相同,不同之处是从真空室顶盖中心孔插入氧枪进行吹氧脱碳的(下图)。

VOD法操作步骤如下:在氧气转炉或电弧炉中,将钢水的碳含量控制在0.4~0.6%、温度达到1650℃左右,除硅以外的其它成分达到规定的范围后,即可出钢。如熔渣太多,则应倒包处理,然后将盛装钢水的钢包置于真空室内,抽真空至20~50乇,并从包底吹氩搅拌,此时C-O进行反应,引起钢水激烈沸腾,待平息后开始吹氧精炼。当真空度降低到10乇以下时,待钢水中的碳含量稍高于要求值便停止吹氧。继续降低真空度至1乇以下,保持10分钟左右,即能脱碳又可脱氧,最后获得合格的不锈钢。同时,在真空条件下,也能添加合金料、取样和测温等,以保证精炼的正常进行。

真空氧气脱碳法用的钢包是在高温和吹氩搅拌条件下间歇操作的,其包衬损毁主要发生在渣线部位及吹氩区附近,一般是由于钢水冲刷、渣蚀和高温结构剥落造成的,使用寿命比普通钢包低得多。为了提高钢包衬里的使用寿命,降低耐火材料消耗,各国先后试用了高铝砖、镁砖、镁铬砖、镁白云石砖,白云石砖和石灰砖等,并取得了一定的效果。

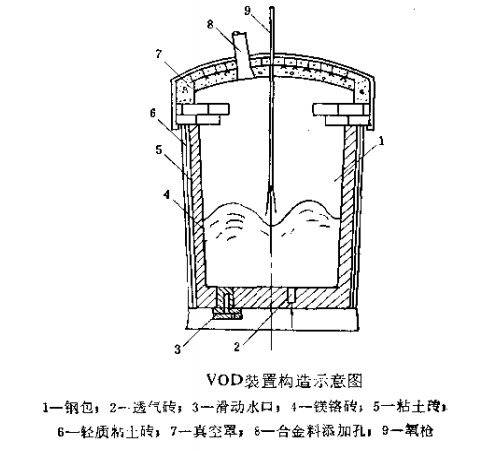

上图为西德和西班牙的VOD装置构造示意图。该装置特点是钢包直接置于真空罩下进行精炼,省去了真空室本体。钢包工作衬采用150毫米厚的镁铬砖砌筑,安全衬为Al2O3含量40~42%的粘土砖。隔热层用轻质粘土砖砌筑,但有时渣线处不用。钢包衬里使用寿命一般为20~30次;真空罩内衬普遍采用高铝水泥刚玉质耐火浇注料或耐火捣打料制作,整体性好,热震稳定性强,使用寿命较长。真空罩内衬也可以采用镁铬砖砌筑,但施工较困难。

西德南维斯特发电钢厂VOD法用的40~60吨钢包,包底和包壁上部的工作衬采用镁铬砖砌筑,厚度分别为250毫米和150毫米。其余包壁工作衬用烧成白云石砖砌筑,厚度为350毫米。工作衬与安全衬之间,捣打一层夹层,以保证包衬的密封性。该包衬的平均使用寿命为35次;日本某厂在18吨钢包渣线部位试用了白云石砖(MgO46.7%,CaO51.4%),熔渣碱度为1.0~1.3,使用寿命仅为11次,包衬蚀损率为6.4毫米/次。日本钢管公司50吨钢包的渣线部位衬里,采用直接结合镁铬砖砌筑,真空吹氧脱碳的处理率为20~30%,使用寿命为36~38次,衬里蚀损率为1.6毫米/次,耐火材料消耗为7.5公斤/吨钢。

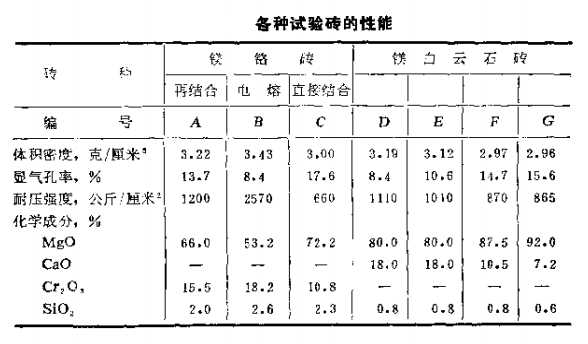

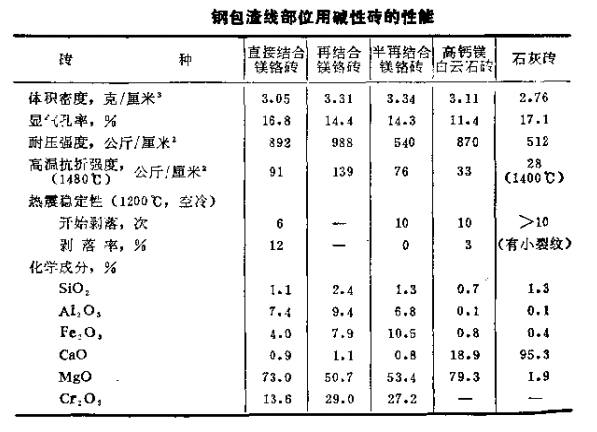

日本在VOD法用的钢包渣线部位,试用了各种碱性耐火砖,其性能见表4-6所示。表中镁白云石砖D与E的成分相同,只是D的烧成温度比E的高,因此气孔率低,耐压强度高。

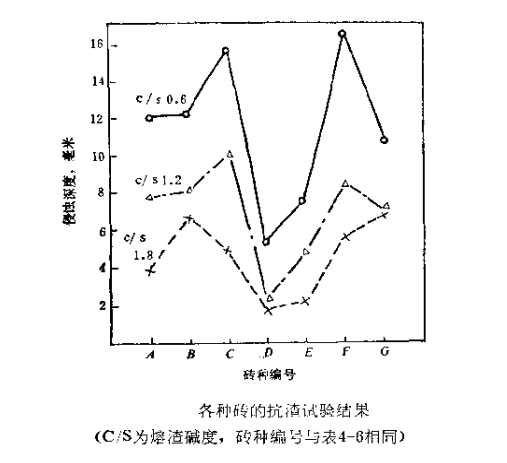

上表中的各种砖,在使用前进行了抗渣试验,熔渣成分与实际的近似,渣蚀了个小时,其结果见下图所示。从图中看出,在熔渣碱度(即C/S)较低时,各种砖均易被熔渣侵蚀。反之,渣蚀较轻微。在任何碱度的情况下,镁白云石砖D的抗渣性能都比其它砖好。另外,从渣侵后砖的断面组织可以观察到:当碱度较低时,各种砖工作面的中央处,均出现凹坑,而以镁铬砖尤甚。除了镁白云石砖F外,在距工作面20~30毫米处均发现有与工作面平行的裂纹。

根据日本生产经验,在VOD法用的钢包渣线部位,采用镁白云石砖(Mg079%,CaO19%)作衬里,使用寿命为40~45次,衬里蚀损率为3~4毫米/次;川崎炉材公司曾用MgO含量61%和 CaO含量36%的镁白云石砖作钢包渣线衬用,使用寿命仅为18次。由此看出,砖中适宜的钙镁含量是分重要的。在相同的条件下,钢包渣线部位分别采用直接结合、再结合和半再结合的镁铬砖砌筑,厚度为200毫米,使用寿命为18~20次。其中,直接结合镁铬砖衬的蚀损率为10~11毫米/次;半再结合镁铬砖衬的蚀损率为3.7~7.0毫米/次,而且残衬厚度还有65~130毫米,工作面光滑,未发生剥落,仍可继续使用。

从用后砖的检验中看出,镁白云石砖衬的侵蚀仅限于表面层附近,晶粒界面分布着硅酸盐物质,较致密,渣侵深度约为15毫米,再往里则是几乎未发生变化的原砖层。变质层与原砖层之间有龟裂,最后由于热剥落而损毁。直接结合镁铬砖衬渣侵深度达40毫米左右,界面处有较大的裂纹,组织结构松弛,受热应力作用而导致结构崩裂,造成过早的损毁。这就是说,在VOD法用的钢包渣线部位,镁白云石砖的使用效果比直接结合镁铬砖的好,因为前者高温蠕变性好,能缓冲热应力而造成的剥落。同时,CaO能抑制方镁石结晶的生长,使之形成细小而完整的晶体,晶粒界面增多并被CaO所包裹,故能阻止熔渣的侵入,延长使用寿命;半再结合镁铬砖距工作面10~20毫米范围内,组织结构致密,仅有细小的龟裂,损毁以熔损为主,熔渣浸透较浅。该砖与直接结合镁铬砖比较,其工作面上的粗粒电熔镁铬砂和铬矿的表面发出三次尖晶石化,并被熔渣包裹起来而形成保护层,所以半再结合镁铬砖具有良好的抗性能。

另外,日本川椅炉材公司研制的石灰砖。在钢包渣线部位适用,比镁白云石砖使用寿命高,较有发展前途。

上表为日本VOD法钢包渣线部位用碱性耐火砖的性能。从表中看出,高钙镁白云石砖和半再结合镁铬砖的热震稳定性优于直接结合镁铬砖,而石灰砖也具有较好的性能。

VOD法用的钢包,除渣线部位外的衬里,主要采用普通镁铬砖、镁白云石砖、锆英石砖和高铝砖,永久衬则用镁砖或粘土砖,钢包底与侧壁接茬处也可用镁质耐火捣打料捣制。

砌筑时,应精心施工,易损部位可选用优质砖或适当增加衬厚,以达到包衬均衡损毁,延长使用寿命;当包衬局部损坏时,可采用相应材质和尺寸的砖,进行中修,也可以进行热喷补。

我国VOD法用钢包渣线部位,采用直接结合镁铬砖砌筑,使用寿命为18次左右。

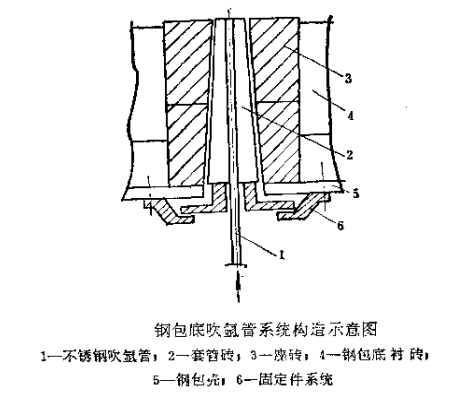

上图为VOD法钢包底吹氩管系统构造示意图。吹氩管系用不锈钢管做成的,与使用透气砖相比,其优点是喷吹气体容易,操作简单,既不泄漏气体,也不用担心因砖损毁而漏钢。该构造形式有可能迅速推广到其它用气体搅拌的熔炼或精炼设备上,并取得经济实惠的效果。

应当指出,由VOD法派生的SS-VOD法用的钢包衬里材质,与VOD法基本相同。VOD/VAD法系采用吹氧和由电弧轮流加热,钢水温度高,搅拌强列,钢包衬里使用寿命有所降低。VODC(VODK)法也是生产不锈钢的。该方法系在氧气转炉上,加盖真空罩后抽真空,并从炉底吹氩搅拌,工作条件较恶劣,其炉衬寿命一般约为80炉次。

RH-OB法是日本新日铁公司于1969年开发的,系在RH装置的真空室侧墙上安装一个氧枪,进行真空吹氧脱碳处理。该方法具有RH法和VOD法的特点,与LD转炉组成生产不锈钢的工艺流程,和电炉法的相比,具有生产率高、能耗少、收得率高(铬的收得率达到96%以上)产品质量好和成本低等优点。因此,在具有RH装置的LD炼钢厂,只要稍加改造就能生产不锈钢。

RH-OB装置真空室衬里所用的材质,与RH法的相同,由于吹氧操作,衬里损毁较严重,使用寿命比RH法的低一些。