平炉耐火材料的改进及使用情况,平炉砌体的损毁主要是熔渣和钢液的化学侵蚀和高温熔蚀或剥落造成的。平炉炉顶最易损毁,是整个炉衬的薄弱环节,直接关系到炉子的生产率,因此,各国均把炉顶寿命作为平炉的重要技术指标,所谓平炉炉龄就是指炉顶寿命。

进入六十年代,世界各国平炉普遍采用碱性砖砌筑,就炉顶砖而言,美国多数平炉采用化学经合不烧镁铬砖,欧洲一般使用烧成镁铬砖;日本采用铁皮包裹不烧镁铬砖作炉顶,该砖能抵抗热剥落,使用效果较好;苏联平炉一般用方镁石尖晶石砖作炉顶;我国则普遍采用镁铝砖,使中型平炉炉顶寿命达到1000炉次左右。

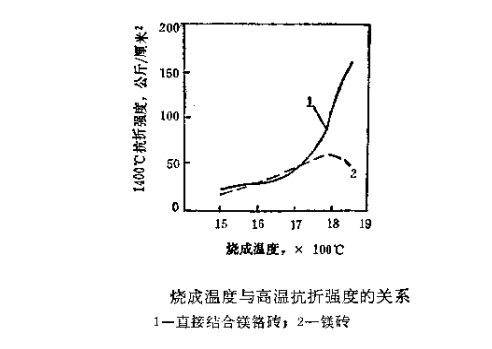

随着平炉吹氧强化冶炼的发展,生产效率显著提高,炉龄却日趋下降。为此,必须提高砖的质量,开发新品种,才能满足平炉冶炼工艺的需要。在这种情况下,英国于1959年研制成功了直接结合碱性砖,其制造关键是采用高纯原料、高压成型和高温烧成。下图为直接结合镁铬砖和镁砖的烧成温度与高温抗折强度的关系。从图中看出,随着烧成温度的升高,直接结合镁铬砖的抗折强度显著增大,而镁砖到1800℃以后强度反而有所降低。这就是说,为了获得优良的直接结合镁铬砖,其烧成温度应大于1700℃,最好在1800℃左烧成。

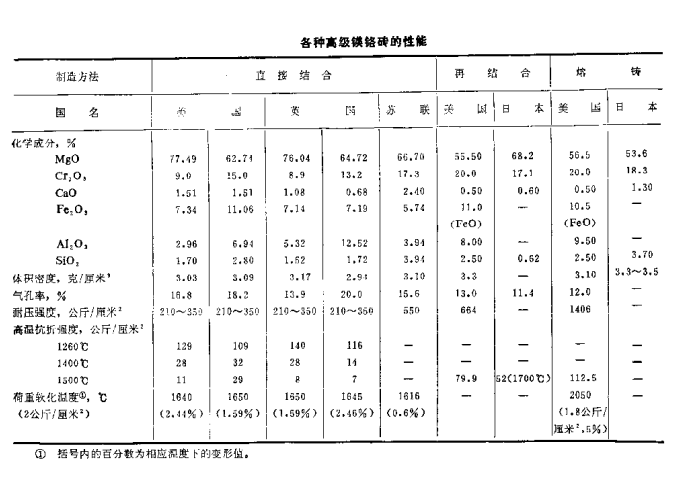

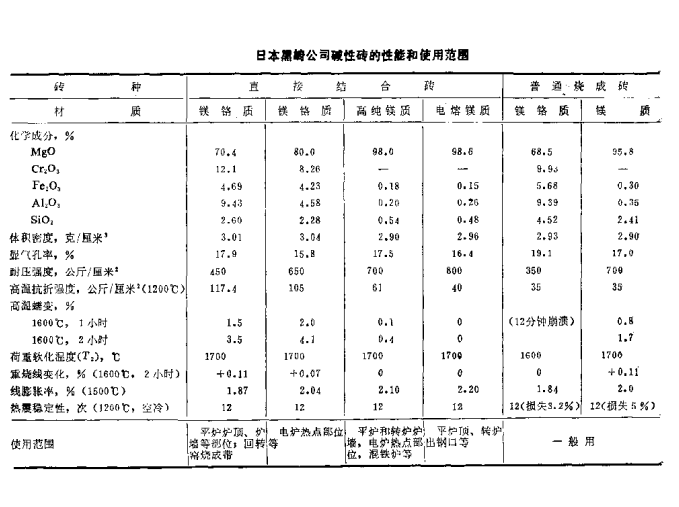

目前,在平炉炉顶上主要用直接结合镁铬砖,电熔再结合镁铬砖和熔铸镁铬砖也得到了一定的应用。这些砖的性能列于下表。

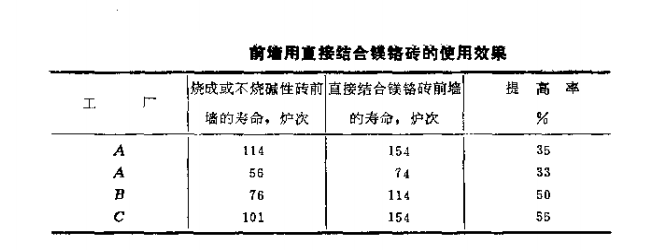

美国平炉炉顶现在普遍采用直接结合镁铬砖,前墙也有使用这种砖的。例如,凯萨公司用该砖作炉顶后,使用寿命达到了1151炉次。美国钢铁公司5座240吨平炉炉顶采用直接结合镁铬砖后,炉龄平均延长9%,杨斯顿钢厂在185吨平炉炉顶上使用,其寿命达到1400炉次。200吨吹氧平炉炉顶的耐火材料单耗:用化学结合不烧镁铬砖时为209公斤/吨钢,采用直接结合镁铬砖时降到1.09~1.24公斤/吨钢,当用熔铸镁铬砖时仅为1.05公斤/吨钢;平炉前墙采用直接结合镁铬砖砌筑时,其使用效果见下表。

美国1964年有23座平炉炉顶采用熔铸砖或与直接结合砖混合吊砌;法国在200吨平炉炉顶上,采用熔铸砖和烧成碱性砖混合吊砌,前墙则全部用熔铸砖砌筑。该炉未经检修,寿命达到628炉次;加拿大希尔顿厂平炉炉顶寿命为1200炉次。

意大利萨纳克公司某厂生产的直接结合镁铬砖,用于300吨平炉炉顶上,其耐火材料单耗仅为0.98公斤/吨钢。

应当指出,直接结合砖与化学结合砖和烧成砖比较,高温性能好,但塑性变形小,无法补偿因本身的变形而产生的应力。因此,在砌筑时,每隔一定距离应放置厚纸板和金属片,以降低砌体膨胀而形成的应力。

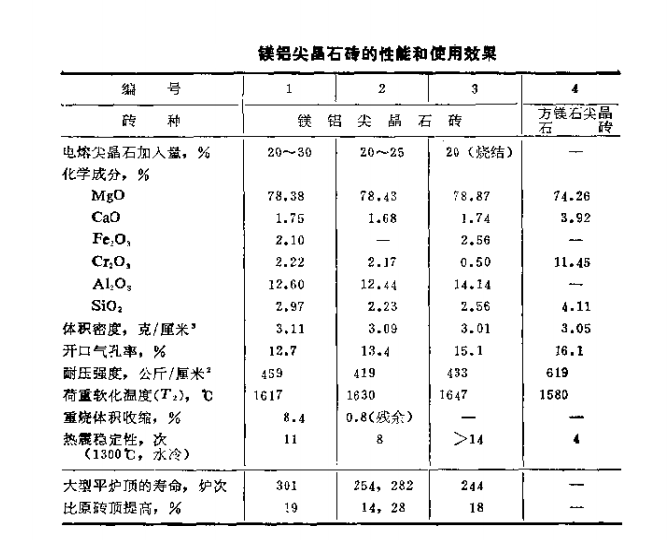

苏联平炉随着用氧量的增加,普通方镁石尖晶石砖炉顶已不能适应操作的要求。因此,除用直接结合砖作炉顶外,主要是改进和提高原炉顶砖的质量,其措施是掺加电熔或烧结尖晶石,经高压成型和高温烧成而制成镁钯尖晶石砖。下表为镁铝尖品石砖的性能和使用效果。该砖特点是耐火度高,与氧化铁发生反应时膨胀适度,即体积稳定性好;在温度波动及气体介质作用下,不发生可逆的体积变化。与方镁石尖品石砖相比,气孔率低、荷重软化温度富和热震稳定性好。岩相研究表明,砖中的尖晶石和方镁石之间的结合极为致密,方镁石颗粒及少量砖酸盐的分布十分均匀。因此,镁铝尖品石砖的使用效果较好。

苏联平炉炉顶采用镁铬合成砂制造的镁铬砖时,其损毁率比普通镁铬砖低25~32%。损毁特征主要是炉顶工作层呈周期性的剥落或掉片;当用镁铝尖晶石砖作炉顶时,使用寿命比方镁石尖晶石砖的延长14~28%,损毁特征则为表面熔蚀。但是,在齐列波维茨钢铁厂双床平炉炉顶上使用时,也发现有掉片的迹象。该炉的吹氧强度为89.8米3/吨钢·时,炉顶寿命仅为270炉次。

苏联马格尼托哥尔斯克钢铁公司五座双床平炉的炉顶寿命,平均达到900炉次左右。在1978年,原料供应和铸锭条件均比较好,其中一座平炉的生产技术指标如下:小时产钢量为197.2吨,氧气单耗为65.9米3/吨钢,标准燃料消耗为12.8公斤/吨钢,冶炼时间为2小时50分钟,炉顶寿命达到了1008炉次,停炉率仅占7.2%。目前,该座炉子的小时产钢景已增加到226.9吨,燃料消耗节约50%,炉顶寿命也超过了1300炉次,是普通吹氧平炉的2~3倍。

我国是生产平炉钢比较多的国家,平炉炉顶主要采用镁铝砖砌筑,吹氧强化操作,炉顶使用寿命:普通平炉约为360炉次,氧气顶吹平炉为600炉次左右,每吨钢耐火材料消耗约为21公斤。

平炉采用吹氧技术后,除炉顶易损坏外,前后墙、上升道和蓄热室上部等处的砌体,也加速了损毁。为此,国外在平炉前后墙上,也开始使用直接结合砖、高纯镁砖、电熔再结合砖和熔铸砖,以求达到炉衬的均衡损毁,延长使用寿命;蓄热室上部采用镁铬砖砌筑,格孔尺寸放大,以减少炉尘的堵塞,提高寿命。同时气体运动速度提高,增大了换热能力。

我国平炉蓄热室格子砖采用直通式预制大块,实现了机械化筑炉,使用寿命比小砖的提高3~4倍,而且不堵塞,换热效果较好。

平炉炉底一般采用镁砖砌筑,其工作层用镁砂等散状料炼炉底,使用寿命为20~30炉次。

平炉出钢槽一般用粘土砖砌筑,劳动强度大,使用寿命低。苏联和我国采用耐火混凝上预制块或耐火捣打料作出钢槽衬体,使用寿命高,也为机械化施工创造了条件。

苏联扎波罗什钢厂平炉车间在9号平炉上,安装一台修建和拆除出钢槽衬体的设备。制作新衬时,采用耐火混凝土浇灌,单槽需要40分钟,双槽需要105分钟。新槽衬烘烤后,即可使用。槽衬局部损毁时,可采用耐火喷涂料进行喷补。该设备的生产能力为每小时8米耐火混凝土,拆除与修建均可实现半自动化,一般仅需2名工人操作。

日本虽然结束了平炉的炼钢史,但回顾一下以前在平炉上用的碱性耐火材料的使用情况,对其它国家现有平炉还是有借鉴作用的,而且这些材料目前仍在转炉、电炉或炉外精炼等热工设备上应用着。下表为日本黑崎公司碱性砖的性能和使用范出。

过去,日本在平炉上采用直接结合砖作炉顶,比不烧镁铬砖炉顶寿命提高2.0~2.5倍。同时,在前后墙和上升道等部位,也使用了直接结合砖及高纯镁砖和电熔镁铬砖,使炉衬损基本达到了均衡。

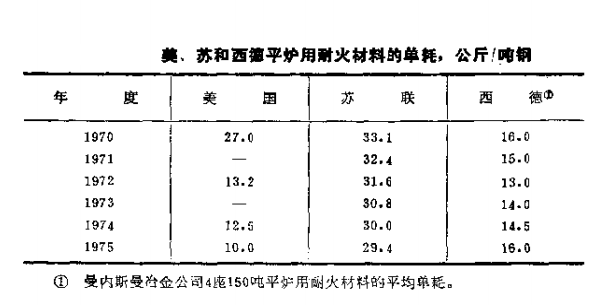

平炉各部位耐火材料的消耗比例如下:炉顶35.7%,前墙23.9%,炉底28.7%,蓄热室9.7%,沉渣室2.6%。下表为美、苏和西德亚炉用耐火材料的单耗。从表中看出,平炉炼钢消耗的耐火材料是较多的,介于10~30公斤/吨钢之间,因此也增加了钢的成本。

综上所述,各国对平炉用耐火材料做了大量的工作,使其质量提高、品种增加。同时,采用自动控制技术、吹氧强化冶炼和改进管理制度。因此,平炉生产率显著提高,炉龄有所延长,消耗逐渐下降。但是,它与氧气转炉和超高功率电炉相比,仍然是逊色的。

平炉炉衬的喷补也是提高炉龄的一种措施,美国、苏联和加拿大等国应用较普遍。喷补部位主要有炉顶、炉墙及堤坡、上升道和沉渣室等。耐火喷涂料一般采用镁质或镁铬质材料,用硅酸钠,磷酸或磷酸盐作结合剂。

平炉预防性的湿法热喷补方案是多种多样的。例如,加拿大阿尔果马钢厂平炉投产6~8炉次后,便开始对炉顶进行喷补,直至炉役结束为止。这样做能使185吨平炉炉顶的使用寿命提高12倍左右,但耐火材料单耗增加了0.52公斤/吨钢;美国钢铁公司的全部平炉炉顶均采用热喷补措施,即当炉顶首次出现剥落或掉片时,就开始进行喷补,每周5~8次,炉役后期每周9~14次。喷补是在熔炼后期或出钢后,炉顶温度最高时进行的,每次喷补约需10分钟,耗料量为1000~1600公斤。采用喷补技术后,普通平炉炉顶寿命能提高58%,吹氧平炉的则提高27%。

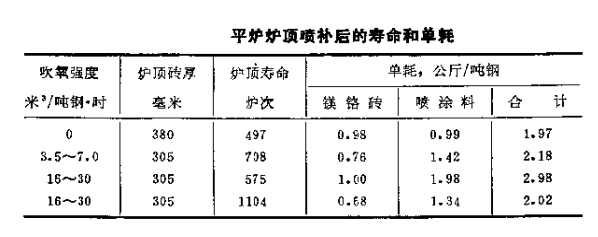

苏联马格尼托哥尔斯克钢铁公司双床平炉开炉后,便进行喷补,每天一次,直至炉役结束。普通吹氧平炉炉顶的喷补,应根据炉顶的损毁情况而进行。采用喷补措施后,炉顶寿命可提高1~4倍;扎波罗什钢厂平炉用耐火喷涂料系采用镁砂和铬矿配制的,其比例为40:60或60:40,外加5%的耐火粘上和3%的水玻璃。该厂500吨平炉炉顶寿命为157~206炉次,采用喷补措施后,使炉顶寿命提高了40~54%,平均蚀损速度约为10毫米/炉次;根据卡木纳尔冶金厂平炉炉顶的喷补经验,在整个炉役中,喷补次数不能少于40次,否则效果不显著。炉顶无喷补层时,蚀损速度为13毫米/炉次。喷补后,蚀损速度则降为09~1.1毫米/炉次。下表为平炉炉顶喷补后的寿命和单耗。

从上表中看出,耐火喷涂料的单耗高于炉顶镁铬砖的消耗,根据各国平炉的喷补实践,耐火材料消耗量均有所增加,但炉龄普遍提高,中修率降低,生产率提高,钢产量增加。因此,平炉炉顶的喷补,应合理地选择喷涂料和制定操作制度,并探讨最佳的经济效果。

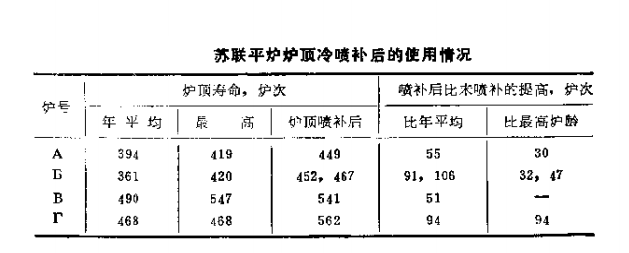

平炉热喷补是主要的,冷喷补也试用过。例如,苏联谢洛夫钢厂175吨平炉中修时,前后对五个炉顶进行过喷补。每个炉顶消耗耐火喷涂料约为10吨。该种喷涂料是用磷酸作结合剂的,并加有促凝剂。喷补是分层进行的,每层厚度为10~15毫米,总享为30~35毫米。喷后自然养护6~8个小时,然后在24小时内烘烤到使用温度,未发现鱼裂或掉片现象。使用情况如下表所示。

应当指出,在镁质或镁铬质耐火喷涂料中,掺加少量的硅酸铝质材料,有利于高温下烧结,并与炉顶砖形成致密的粘结层,使用效果更好些。

平炉用氧操作后,炉墙及堤坡的损毁加剧。过去一般是手工投补,效果不好。目前,苏联采用喷涂的方法修补炉墙及堤坡,取得了良好的使用效果。例如,伊卓尔斯克工厂的平炉后墙,采用耐火喷涂料喷补后,使寿命由180炉次提高到400炉次。

总之,平炉炉衬进行喷补后,能延长炉龄,提高钢产量,使用得当是有益处的。

- 上一篇:含碳耐火制品的工艺特点

- 下一篇:电炉炉项内衬用耐火材料