电炉炉项内衬用耐火材料,炉顶内衬是整个炉体的薄弱环节,因此各国十分重视其材质的选择、砌筑和使用。所谓电炉炉龄就是指电炉炉顶衬体的使用寿命。

硅砖是电炉炉顶的传统耐火材料。30吨普通电炉硅砖炉顶的使用寿命为70~80炉次,100吨普通电炉炉龄为25~35炉次。

目前,电炉经常采用超高功率强化冶炼,有时还喷油或吹氧进行操作,因此熔炼温度高,周期短,急冷急热频繁,加剧了炉衬的损毁速度。为此,曾向硅砖中掺加少量的氧化铬或用焦油进行浸渍,以延缓硅砖炉顶的熔损,但始终未能彻底解决问题。同时,硅砖与飞溅物作用产生熔流,不仅加速了本身的损毁,而且还降低了熔渣碱度,致使炉墙破坏严重,也影响精炼效果。在这种情况下,现在的电炉炉顶主要采用高铝砖、碱性砖和相应的耐火浇注料或耐火捣打料作衬体,使用效果较好。

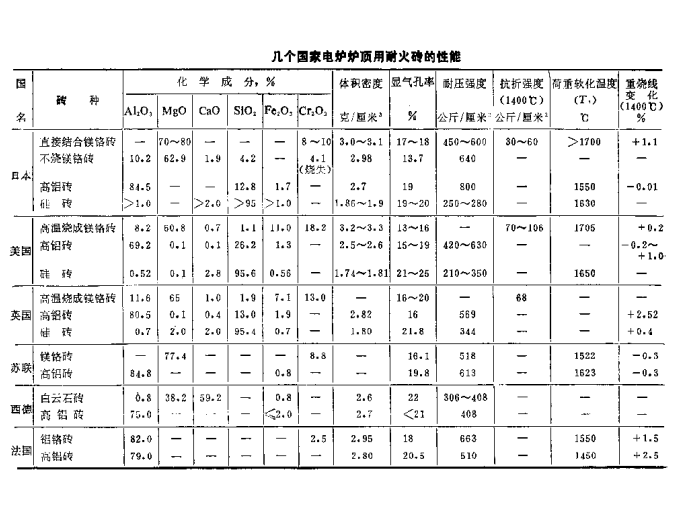

上表为几个国家电炉炉顶用耐火砖的性能。表中铝铬砖系用特殊结合剂制作的,气孔的大小与分布状态比较理想,因此高温抗折强度高,热震稳定性好,抗渣侵能力强,适用于作电炉炉顶衬体。

美国、英国和我国等国家的电炉炉顶采用硅酸铝质耐火材料较多,氧化铝含量为65~85%,可分为烧成砖和不烧砖两种。美英两国硅酸铝质砖品种分为:al2O3 70%的标准高铝硅,al2O3 80%的烧成高铝砖,al2O3 80~85%的磷酸盐结合不烧高铝砖和各种莫来石砖。这些砖的特点是热露稳定性优良,能抵抗因电炉顶温度波动而引起的破坏作用。

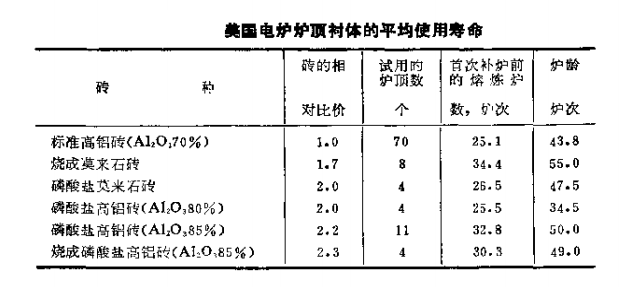

上表为美国电炉炉顶衬体的平均使用寿命。从表中看出,各种硅酸铝质砖的使用寿命基本相似,但价格却大不相同,综合考虑应选用标准高铝砖作电炉顶,一般可满足冶炼工艺和技术经济的要求。最近,美国在电炉顶上曾试用了红柱石砖,使用效果较好,但成本更高。

法国在80吨UHP电炉炉顶上,采用高铝砖砌筑,使用寿命为141炉次、炼至91炉次后进行过一次中修,耐火材料消耗为2.75公斤/吨钢;采用铝铬砖代替高铝砖砌炉顶后,炉龄达到了254炉次,耐火材料消耗降低到1.0公斤/吨钢以下。

意大利某钢厂在25吨电炉炉顶上,侵蚀严重部位用铝铬砖砌筑,其余部位则用高铝砖和刚玉质耐火浇注料,使用寿命比全用高铝砖的提高50%,现在可达到136炉次;西德某厂在100/115吨UHP电炉炉顶上,采用普通高铝砖砌筑时,炉龄为55~60炉次。在侵蚀严重部位采用STaC-803铝铬砖和刚玉质耐火捣打料后,使炉龄提高到80炉次。

西欧耐火材料联合会认为,在有水冷壁的电炉炉顶上,将高铝砖、铝铬砖和适宜的不定形耐火材料混合使用,即作成综合炉顶衬体,其使用寿命可比单独用高铝砖的提高一倍左右。

日本等国家在电炉炉项上,高铝砖主要用于小炉顶、电极孔和排烟孔的周围,使用寿命比硅砖的高1~2倍,主炉顶则普遍采用碱性砖砌筑。例如,在100吨电炉的主炉顶上使用碱性砖的平均寿命为63炉次,砖的成本比硅砖高17倍,由于寿命的提高,故每吨钢用耐火材料的成本比硅砖炉顶约低20%。

日本普通电炉炉龄约为130炉次,耐火材料单耗为3.5公斤/吨钢左右。

各国在电炉炉顶上,通常使用的碱性砖品种有不烧或烧成的镁铬砖、直接结合镁铬砖和白云石砖等。例如,苏联切利亚宾斯克冶金厂在100吨电炉炉顶上,采用电熔镁铬砖砌筑,使用寿命为77炉次,炉衬残余厚度较大,但因排烟孔处掉砖而被迫拆除;当电炉主炉顶采用烧结料镁铬砖,小炉顶则用电熔镁铬砖,冶炼不锈钢,炉顶衬体损毁较均衡,使用寿命达到了134炉次。

西德于七十年代初期,在电炉炉顶上采用白云石砖砌筑,使用寿命为100炉次左右,耐火材料单耗约为4.0公斤/吨钢。该类炉顶的使用寿命与高铝砖的相似,而费用降低35%。

最近一年来,在电炉炉顶上采用碱性砖砌筑较为普遍,以发挥其耐高温和抗渣侵的特性,但热膨胀系数较大,致使炉顶变形和衬体崩裂,影响使用,为此,国外从炉顶结构上入手,将炉顶划分若于个单元,每个单元自成系统,单元之间能互相止推,以抵消因砖的膨胀而带来的不良影响。这种吊挂止推式的炉顶结构,获得了较好的使用效果。例如,英国钢铁公司斯托克斯布里奇厂120吨电炉炉顶,采用拱顶结构时,用碱性砖砌筑的,其使用发命反而比高铝砖的低。当改用吊挂止推式结构后,炉龄比高铝砖的提高近50%,平均达到77炉次。另外,还有环式吊挂结构炉顶,应力分布较均匀,施工也方便,使用时,炉衬蚀损均衡,寿命较高。

应当指出,碱性砖容重比高铝砖和硅砖的大,炉顶钢结构复杂,因此整个炉顶的重量增加,需要较大的提升或旋转设备,厂房空间也要抬高,即设备和基建的投资增大,使用受到一定的限制。

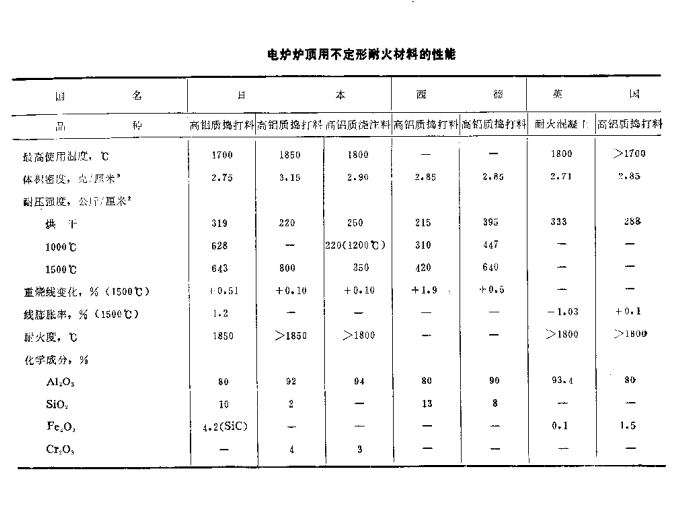

炉顶排烟孔和小炉顶上的电极孔均为圆形的,需用异型砖砌筑,施工闲难。因此,该部位一般用不定形耐火材料制作,施工方便,能形成坚实的整体炉衬,使用寿命长。下表为电炉炉顶用不定形耐火材料的性能。

日本铸锻钢公司在100吨电炉炉顶上,最外周为吊挂压紧式包铁皮不烧镁饹砖,主炉顶用al2O3含量为70%的高铝砖砌筑,顶厚为350毫米,排烟孔周围和小炉顶用磷酸高铝质耐火捣打料(al2O3 86%,Cr20 1.9%)制成。该炉冶炼特殊钢,每天生产4~5炉次,其炉顶寿命比全用砖的提高35.3%,达到157炉次。在使用过程中,虽然是间歇操作,捣打料衬体也未变形或剥落,熔尘浸润层约为6毫米,表面呈半熔融状态。

在中小型电炉炉顶上,有的厂全部用不定形耐火材料制作社体,并与错固砖配合使用,获得了较好的效果。

过去,各国在电炉炉顶上,一般采用高铝质耐火捣打料作衬体,也有使用高铝质耐火混凝土或镁铬质耐火捣打料的。现在,在电炉炉顶上普遍使用高铝质耐火浇注料,施工方便,炉龄较长。

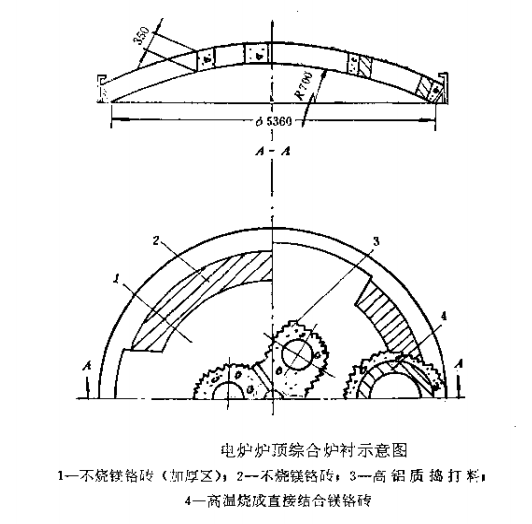

随着现代超高功率电炉的发展,炉顶衬体工作面的温度可超过1700~1800℃,使用条件苛刻,炉衬损毁加剧,特别是小炉顶区域尤甚。在这种情况下,电炉顶普遍采用综合炉衬,获得了较好的使用效果。

上图电炉顶综合炉衬示意图。主炉顶和小炉顶均用铁皮不烧镁铬砖,易损部位炉衬加厚80毫米。电极孔周围和排烟孔两种砖接茬处则用高铝质耐火捣打料捣制。排烟孔周围因采取强化除尘措施,磨损较重,故用高温烧成直接结合镁铬砖砌筑。该砖性能如下:体积密度为3.04克/厘米3,显气孔率为15.4%,耐压强度为784公斤/厘米2,1400℃高温抗折强度为129公斤/厘米2。

化学成分:Mg0 83.2%,Cr2O3 7.3%,Fe2O3 2.2%,al2O3 6.2%, Ca0 0.2%,SiO2 0.7%。

各国生产实践证明,电炉炉顶采用少量的碱性砖与高铝砖和高铝质浇注料或捣打料制成综合炉衬,使用效果较好,也比较经济。

日本钢管公司在30吨电炉炉顶上,采用高铝砖和碱性砖砌筑时,炉龄达到200~300炉次,耐火材料单耗为2~3公斤/吨钢。最近,除小炉顶外,主炉顶实行水冷却化已达70~80%,炉龄达到3000炉次;另一公司在40吨电炉炉顶的外环上,采用16块水冷箱板,小炉顶用化学结合镁铬砖砌筑,电极孔周围用高铝质耐火捣打料捣制,其炉龄由190炉次提高到600炉次左右。这就是说,水冷箱式电炉顶是有发展前途的。

- 上一篇:平炉耐火材料的改进及使用情况

- 下一篇:钢液真空提升脱气装置用耐火材料